工厂质检线上的老师傅老李戴上老花镜,脸几乎贴到一块刚下线的PCB板上,寻找那些可能只有头发丝几分之一的瑕疵。他嘟囔着:“要是人眼能像机器一样厉害就好了……”

过去十年间,工业相机的分辨率从百万像素级别飙升至今天的数亿像素水平-4。在一块标准尺寸的电路板上,现代工业相机能够识别的最小缺陷尺寸已经达到了微米级别——这相当于人类头发直径的约百分之一-1。

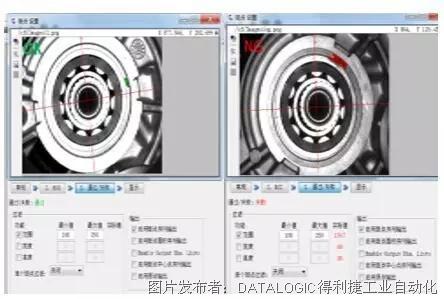

说到工业相机,很多人的第一反应就是“像素越高越好”,但这其实是个常见的理解误区。工业相机的识别能力更准确地应该用“像素分辨率”来衡量。

这个指标告诉你,相机的一个像素相当于实际物体上的多少毫米。用简单公式表达就是:像素分辨率 = 视野尺寸 ÷ 像素数-3。

举个例子,如果一台31万像素的相机要观察30毫米范围的物体,它的像素分辨率大约是0.063毫米/像素。也就是说,它能识别的最小特征尺寸大约为0.25毫米(通常需要至少4个像素来确认一个特征)-3。

而换成200万像素的相机,同样的视野下,像素分辨率提升到0.025毫米/像素,最小识别尺寸就能降到0.1毫米-3。这下你就明白了吧,工业相机的识别能力不仅看像素总数,还要结合视野大小来评估。

在电子制造业,对屏幕的检测要求极为苛刻。以AR、VR这类高PPI产品为例,每个屏幕像素可能需要对应9-16个相机像素才能准确成像-4。

为了满足这类需求,埃科光电推出了TTS604MCXP-6M/C超分辨率相机,其有效像素数量高达6.04亿,通过像素位移技术,能够在标准位移模式下实现4倍甚至9倍的分辨率提升-4。

再说说3D相机的识别能力。传统的3D相机在检测微小零件时可能会遇到瓶颈,但像Sizector® M系列的3D相机,数据分辨率可达510万像素,Z轴区域重复精度小于0.1微米-8。

在40毫米×33.4毫米的视野范围内,它能提供2472×2064个像素点,对于检测焊锡质量、胶路规划等高精度任务来说已经相当够用了。

当检测对象是连续运动的,比如PCB板在传送带上快速移动时,线扫描相机就派上用场了。这种相机不像面阵相机那样一次性拍摄整个区域,而是逐行扫描,特别适合检测带状或连续材料。

Chromasens的3DPIXA wave双7μm立体线扫描相机就是个典型例子。它能够以每个像素6.8微米的分辨率进行扫描,视野宽度达到100毫米-1。

这意味着在检测电路板上的焊点质量或小型零件公差时,它能提供微米级的精度,而且不会因为物体移动而影响识别效果。

这种相机在处理高速运动物体时的优势,恰恰解决了传统面阵相机可能因运动模糊而丢失细节的问题。

在PCB检测领域,检测要求已经严苛到需要识别微米级别的缺陷。苏映视的LineX紧凑型微距视觉系统采用3600DPI高分辨率CIS相机模组,提供了7微米和14微米两种可选分辨率-7。

这个系统最巧妙的地方在于采用了1:1等倍成像原理,通过自聚焦透镜阵列直接投射到线性传感器上,从根本上消除了光学畸变-7。

这种设计确保了图像边缘与中心的放大倍率完全一致,每一个像素都真实对应物料上的物理尺寸。在实际应用中,这意味着检测效率比传统方法提升了10倍以上-7。

选择工业相机时,像素数量只是考量因素之一。基恩士的视觉系统指南提供了系统的选择思路:首先根据检测目的确定所需精度,然后选择合适的像素数-3。

如果你的检测涉及颜色变化,比如检测彩色标签或识别产品颜色差异,那么彩色相机会是更好的选择。

而如果是基于亮度变化的检测,例如使用背光测量尺寸或检测透明物体中的杂质,黑白相机往往能提供更高的对比度和更准确的测量结果-3。

相机的传输速度也值得关注。高速相机不仅能适应快速生产线,还能通过追加预处理和检测工具,实现更稳定的检测效果-3。对于安装空间受限的情况,现在也有小型化设计的高像素相机可供选择,无需大规模改造现有设备-3。

工业相机的识别能力正朝着多维度、高集成的方向发展。奕目科技的VOMMA超级分光光场系列相机就是个典型例子,它将彩色2D与3D光场检测集成于一套系统中-5。

这种相机能同时输出一张千万像素分辨率的2D彩色图像和一张百万分辨率的3D点云图,2D图像用于常规缺陷检测,3D点云数据则用于三维高度检测,两者视野范围完全重合-5。

洛微科技则另辟蹊径,他们的D系列3D工业相机以飞行时间(ToF)技术为核心,兼容ARM和X86计算平台,具备6TOPS的强大算力,帧率最高可达50fps+-9。

这种相机还集成了IMU数据,通过相机与IMU数据的融合,可以更精确地获取相机及机器人的位姿信息,对于动态抓取和定位应用尤其有价值-9。

这个主要取决于三个因素:划痕的最小尺寸、检测视野范围以及生产线的速度。

按照经验法则,要可靠检测一个特征,至少需要3-4个像素来覆盖它。假如你的产品表面有100毫米宽,划痕宽度最小为0.1毫米,那么像素分辨率至少需要达到0.025毫米/像素。

通过“视野尺寸÷像素分辨率”的公式计算,得到所需像素数约为4000像素(100÷0.025)。这是单方向的像素需求,如果相机是正方形的,那么总像素数大约是1600万(4000×4000)。

但实际选择时,还需要考虑生产线速度。如果是高速生产线,可能需要选择全局快门相机来避免运动模糊。基恩士的数据显示,即使是同样31万像素的相机,高速型的传输速度可以快3倍以上(4.7ms对比16.0ms)-3。

别忘了照明条件也很关键。对于划痕检测,通常需要低角度照明来增强表面缺陷的对比度。如果是反光表面,像PixeLINK的PL-D755MU-POL偏振相机可能更合适,它能滤除不必要的反射,让划痕更加明显-10。

从根本上说,2D相机识别的是平面像素,而3D相机捕捉的是空间点云。2D相机的像素包含颜色或灰度信息,而3D相机的每个“像素”实际上是一个三维坐标点,包含X、Y、Z位置信息。

以Sizector® M系列3D相机为例,它的数据分辨率可达510万像素(2472×2064),但这里的“像素”实际上指的是点云密度-8。

3D相机的精度不仅取决于XY平面的像素密度,更关键的是Z轴的高度测量精度。上述相机的Z轴区域重复精度可以达到小于0.1微米的水平-8。

对于动态场景,3D相机也有独特优势。IDS的新型iToF(间接飞行时间)相机,即使在物体移动时也能实现无缝3D检测,这得益于其全局快门和集成数据处理能力,四个不同相位图像的捕获时间间隔极短,显著减少了运动模糊-2。

应用选择上,2D相机更适合平面检测、字符识别、颜色分析等任务;而3D相机则在高度测量、体积计算、曲面检测和机器人引导等方面表现更佳。现在也有很多融合方案,如VOMMA超级分光光场相机就能同时输出2D彩色图像和3D点云数据-5。

这是一个常见的误区,工业相机的像素并非越高越好,而是要与应用需求相匹配。不必要的高像素反而会带来一系列问题。

首先,高像素意味着更大的数据量。以埃科光电的6.04亿像素相机为例,在标准位移模式下帧率为1.5fps-4。这样巨大的数据流对传输接口、处理软件和计算机硬件都提出了更高要求,可能导致系统成本大幅增加。

像素尺寸缩小会影响图像质量。当像元面积减小时,单位时间内能够接收到的光子数减少,相机输出图像的亮度会降低-4。这需要更强的光源,而强光源产生的热量又可能影响成像稳定性。

还有一个常被忽视的问题是镜头匹配。高分辨率相机需要同样高质量的大靶面镜头。如果没有合适的镜头,即使相机分辨率再高,也会因镜头解析力不足而无法发挥应有性能-4。大靶面镜头的成本和制造难度都更高。

高像素相机对安装稳定性要求更严格。微小的振动在低分辨率下可能不明显,但在高分辨率下就会造成图像模糊。在实际选择时,应该基于“最小检测尺寸=4像素×像素分辨率”的公式来确定必要像素数,而不是盲目追求高像素-3。

工业相机的识别能力是一个综合考虑像素数量、传感器技术、光学系统和实际应用需求的复杂课题,平衡各方面因素才能找到最合适的解决方案。